تأمین هوای تازه برای تجهیزات گازسوز، اصلی بنیادین در مهندسی تأسیسات است که مستقیماً با ایمنی ساکنان، بازدهی سیستمهای گرمایشی و طول عمر تجهیزات در ارتباط است. در فرآیند احتراق گاز طبیعی، اکسیژن به عنوان یکی از واکنشدهندههای اصلی، نقشی حیاتی ایفا میکند. کمبود اکسیژن منجر به پدیدهای خطرناک به نام احتراق ناقص میشود؛ فرآیندی که نه تنها بازدهی حرارتی دستگاه را به شدت کاهش میدهد، بلکه محصول جانبی آن، یعنی گاز مونواکسید کربن (CO)، یک تهدید جدی و خاموش برای سلامت و حیات انسان است. از پکیجهای دیواری در واحدهای مسکونی گرفته تا بویلرهای عظیم در موتورخانههای مرکزی، هر دستگاه گازسوز برای عملکرد صحیح و ایمن خود نیازمند یک جریان هوای پیوسته و محاسبهشده است.

این مقاله با هدف ارائه یک راهنمای فنی و دقیق، به آموزش نحوه محاسبه دریچه تأمین هوای تازه برای تجهیزات گازسوز ساختمان میپردازد. تمرکز اصلی بر روشهای مبتنی بر استانداردهای معتبر، مانند مبحث چهاردهم مقررات ملی ساختمان ایران و کدهای بینالمللی نظیر NFPA 54 است.

در این نوشتار، متخصصان حوزه تأسیسات با اصول تئوری و محاسبات عملی لازم برای طراحی و انتخاب ابعاد صحیح دریچه هوای احتراق آشنا خواهند شد تا بتوانند ایمنی و کارایی سیستمهای گرمایشی را در پروژههای مسکونی، تجاری و صنعتی تضمین کنند. از درک مفاهیم پایه تا اجرای یک مثال عملی در موتورخانه، تمام جوانب این موضوع حیاتی پوشش داده خواهد شد.

تمایز میان هوای تازه، هوای احتراق و هوای تهویه

در حوزه مهندسی تأسیسات، درک تفاوتهای مفهومی میان جریانهای هوای مختلف که در یک ساختمان وجود دارند، برای طراحی صحیح سیستمهای مکانیکی ضروری است. اغلب سه اصطلاح «هوای تازه»، «هوای احتراق» و «هوای تهویه» به جای یکدیگر به کار میروند، در حالی که هر یک تعریف، کارکرد و الزامات محاسباتی متفاوتی دارند. عدم تفکیک این مفاهیم میتواند منجر به طراحیهای ناکارآمد و حتی خطرناک شود، بهویژه در فضاهایی که تجهیزات گازسوز نصب شدهاند. از این رو، شناخت دقیق نقش هر یک از این جریانهای هوا، اولین گام در مسیر محاسبه و طراحی دریچه تأمین هوا است.

هوای احتراق (Combustion Air) به طور خاص به هوایی اطلاق میشود که مستقیماً برای واکنش شیمیایی سوختن گاز در مشعل دستگاه (مانند پکیج، بویلر یا آبگرمکن) مصرف میشود. این هوا اکسیژن لازم برای اکسیداسیون کامل سوخت (متان) را فراهم میکند. در مقابل، هوای تهویه (Ventilation Air) به منظور رقیقسازی آلایندههای داخلی، کنترل رطوبت و تأمین هوای باکیفیت برای آسایش ساکنان به فضا تزریق میشود و لزوماً در فرآیند احتراق شرکت نمیکند.

هوای تازه (Fresh Air) نیز یک اصطلاح عمومیتر است که به هوای ورودی از خارج ساختمان اشاره دارد و میتواند هر دو منظور، یعنی تأمین هوای احتراق و هوای تهویه، را پوشش دهد. بنابراین، دریچهای که برای یک دستگاه گازسوز طراحی میشود، در اصل یک دریچه تأمین هوای احتراق است که هوای تازه مورد نیاز خود را از محیط بیرون دریافت میکند.

هوای احتراق (Combustion Air)

این جریان هوا حیاتیترین منبع اکسیژن برای عملکرد صحیح مشعل است. حجم این هوا باید دقیقاً متناسب با ظرفیت حرارتی ورودی (Input Rating) دستگاه محاسبه شود. کمبود آن مستقیماً به احتراق ناقص، تولید CO و کاهش شدید راندمان حرارتی منجر میشود.

هوای رقیقسازی (Dilution Air)

این هوا برای رقیق کردن گازهای حاصل از احتراق در اطراف دستگاه و کمک به خروج آنها از طریق دودکش، بهویژه در دستگاههای دارای کلاهک تعدیل (Draft Hood)، ضروری است. در بسیاری از محاسبات استاندارد، هوای مورد نیاز برای رقیقسازی به همراه هوای احتراق در نظر گرفته میشود.

هوای تهویه (Ventilation Air)

این جریان هوا که بر اساس استانداردهایی مانند ASHRAE 62.1 محاسبه میشود، برای حفظ کیفیت هوای داخل فضا (IAQ) و آسایش حرارتی ساکنان کاربرد دارد. در موتورخانهها، هوای تهویه به خنککاری تجهیزات و کاهش دمای محیط نیز کمک میکند، اما هدف اصلی آن تأمین اکسیژن برای احتراق نیست.

الزامات استاندارد و کدهای ساختمانی

طراحی و اجرای سیستم تأمین هوای احتراق برای تجهیزات گازسوز یک امر سلیقهای نیست، بلکه فرآیندی است که باید بر اساس ضوابط و مقررات ملی و بینالمللی انجام شود. این استانداردها حاصل سالها تحقیق، تجربه و بررسی حوادث ناگوار هستند و هدف آنها تضمین عملکرد ایمن و بهینه سیستمها است. نادیده گرفتن این الزامات میتواند پیامدهای حقوقی و فنی جدی برای طراحان و مجریان به همراه داشته باشد. مهمترین مرجع در ایران، مبحث چهاردهم مقررات ملی ساختمان است که به طور مشخص به الزامات «تأسیسات مکانیکی» میپردازد و فصلی را به تهویه و تأمین هوای احتراق اختصاص داده است.

علاوه بر مقررات داخلی، استانداردهای بینالمللی نیز به عنوان منابع تکمیلی و راهنماهای فنی بسیار ارزشمند هستند. در میان این استانداردها، NFPA 54 (National Fuel Gas Code) که توسط انجمن ملی حفاظت از آتش آمریکا تدوین شده، یکی از جامعترین و معتبرترین مراجع در زمینه طراحی سیستمهای گازسوز است. این کد روشهای دقیقی برای محاسبه هوای احتراق بر اساس ظرفیت حرارتی و حجم فضا ارائه میدهد.

استاندارد دیگری که به طور غیرمستقیم بر این موضوع تأثیرگذار است، ASHRAE 62.1 است که بر تهویه برای کیفیت قابل قبول هوای داخلی تمرکز دارد. اگرچه هدف اصلی آن تأمین هوای احتراق نیست، اما الزامات آن برای تهویه عمومی فضاها، بهویژه در موتورخانهها، باید در کنار الزامات هوای احتراق در نظر گرفته شود تا یک طراحی یکپارچه و ایمن حاصل گردد.

روشهای محاسبه هوای تازه برای تجهیزات گازسوز

محاسبه دقیق دبی هوای تازه مورد نیاز، هسته اصلی فرآیند طراحی دریچه هوا است. روشهای مختلفی برای این منظور وجود دارد که انتخاب هر یک به عواملی مانند نوع تجهیزات، محل نصب (فضای محدود یا نامحدود) و الزامات کد مورد استناد بستگی دارد. متداولترین و معتبرترین رویکرد، محاسبه بر اساس ظرفیت حرارتی ورودی (Input) تجهیزات است، زیرا این روش مستقیماً میزان سوخت مصرفی و در نتیجه اکسیژن مورد نیاز را هدف قرار میدهد. روشهای دیگر مانند محاسبه بر اساس حجم فضا نیز به عنوان راهکارهای تکمیلی یا برای شرایط خاص مورد استفاده قرار میگیرند. در ادامه، روشهای اصلی به تفصیل تشریح میشوند.

برای اطمینان از صحت محاسبات، همواره باید از ظرفیت حرارتی ورودی دستگاه (Input Rating) که بر روی پلاک مشخصات آن بر حسب BTU/hr یا kcal/h درج شده است، استفاده کرد و نه ظرفیت حرارتی خروجی (Output). ظرفیت ورودی نشاندهنده کل انرژی آزاد شده از سوخت است، در حالی که ظرفیت خروجی، انرژی مفید منتقل شده به سیال (مانند آب) پس از کسر تلفات حرارتی است.

از آنجا که هوای احتراق برای سوزاندن کل سوخت ورودی مصرف میشود، مبنای محاسبه باید ظرفیت ورودی باشد. در صورتی که چندین دستگاه گازسوز در یک فضای مشترک (مانند موتورخانه) نصب شده باشند، ظرفیت حرارتی ورودی تمام دستگاهها باید با یکدیگر جمع شده و محاسبات بر اساس مجموع کل ظرفیت انجام گیرد.

محاسبه بر اساس ظرفیت حرارتی تجهیزات

این روش که در استاندارد NFPA 54 و مبحث چهاردهم مقررات ملی ساختمان به آن اشاره شده، دقیقترین راهکار برای تعیین هوای احتراق است. بر اساس این رویکرد، به ازای هر مقدار مشخص از انرژی ورودی، حجم معینی از هوا مورد نیاز است.

فرمول کلی بر اساس استانداردهای آمریکایی به شرح زیر است: برای تأمین کل هوای مورد نیاز (احتراق، رقیقسازی و تهویه) از طریق بازشوهای متصل به فضای خارج، به ازای هر ۱۰۰۰ BTU/hr ظرفیت ورودی، ۱ فوت مکعب در دقیقه (CFM) هوا لازم است. Q_CFM = (Total Input Rating in BTU/hr) / 1000 برای مثال، یک بویلر با ظرفیت ورودی ۵۰۰,۰۰۰ BTU/hr را در نظر بگیرید. میزان هوای تازه مورد نیاز برای آن برابر است با: Q_CFM = 500,000 / 1000 = 500 CFM این مقدار دبی هوا باید از طریق دریچههایی که مستقیماً به بیرون راه دارند، تأمین شود.

محاسبه بر اساس حجم اتاق

این روش که به “روش حجم استاندارد” (Standard Method) نیز معروف است، در شرایطی به کار میرود که فضا به اندازه کافی بزرگ باشد تا به عنوان یک مخزن هوا عمل کند. طبق استاندارد NFPA 54، اگر حجم فضا (بر حسب فوت مکعب) حداقل ۵۰ برابر مجموع ظرفیت ورودی تمام تجهیزات (بر حسب ۱۰۰۰ BTU/hr) باشد، آن فضا “نامحدود” (Unconfined Space) تلقی شده و نفوذ طبیعی هوا از درزها ممکن است کافی باشد.

Volume_ft³ ≥ (Total Input in BTU/hr / 1000) × 50 اگر این شرط برقرار نباشد، فضا “محدود” (Confined Space) بوده و باید حتماً از طریق دریچههای مستقیم به خارج یا فضاهای مجاور، هوای احتراق تأمین گردد. این روش امروزه با توجه به ساختوسازهای نوین و درزبندی بالای ساختمانها، کمتر قابل اتکا است و توصیه میشود همواره از دریچههای تأمین هوای مستقیم استفاده شود.

ترکیب چند تجهیز گازسوز در یک فضا

در فضاهای مشترک مانند موتورخانهها که چندین دستگاه (مثلاً چند بویلر و یک آبگرمکن) به صورت همزمان کار میکنند، اصل بر جمع جبری ظرفیتها است. برای محاسبه دبی هوای مورد نیاز، ابتدا باید ظرفیت حرارتی ورودی (Input) تمامی دستگاههایی که پتانسیل کارکرد همزمان را دارند، با یکدیگر جمع شود. سپس مقدار کل هوای لازم بر اساس این مجموع ظرفیت محاسبه میگردد.

به عنوان مثال، اگر در یک موتورخانه دو بویلر با ظرفیت ورودی هر کدام ۴۰۰,۰۰۰ BTU/hr و یک آبگرمکن با ظرفیت ۱۰۰,۰۰۰ BTU/hr وجود داشته باشد، مجموع ظرفیت ورودی برابر با ۹۰۰,۰۰۰ BTU/hr خواهد بود. در نتیجه، دبی هوای لازم برابر با ۹۰۰ CFM محاسبه میشود و ابعاد دریچه باید بر این اساس طراحی گردد.

انتخاب موقعیت و ابعاد دریچه تأمین هوا

پس از محاسبه دبی هوای مورد نیاز (CFM)، گام بعدی تعیین ابعاد فیزیکی دریچه و محل نصب آن است. این مرحله به همان اندازه محاسبات اولیه اهمیت دارد، زیرا یک دریچه با ابعاد صحیح اما در مکانی نامناسب، نمیتواند جریان هوای لازم را به تجهیزات برساند.

محل نصب دریچه باید به گونهای انتخاب شود که هوای تازه به راحتی و بدون مانع به سمت مشعل دستگاه هدایت شود. همچنین، باید تفاوت میان سطح ظاهری دریچه (Gross Area) و سطح مفید آن (Free Area) را در نظر گرفت، زیرا شبکهها، توریها و پرههای دریچه بخشی از مسیر عبور هوا را مسدود میکنند.

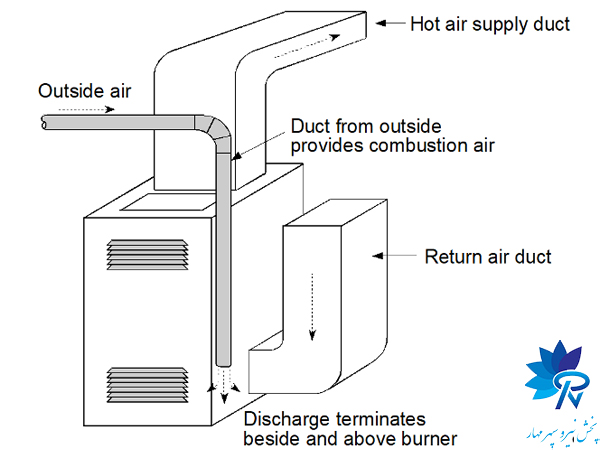

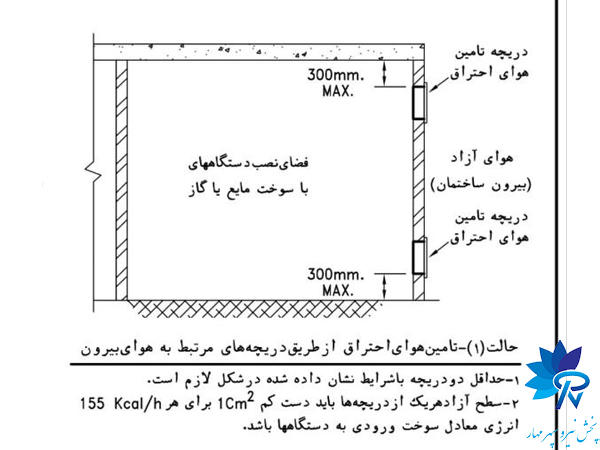

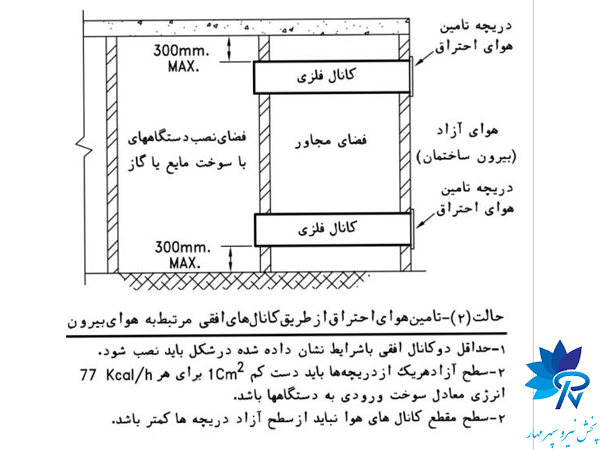

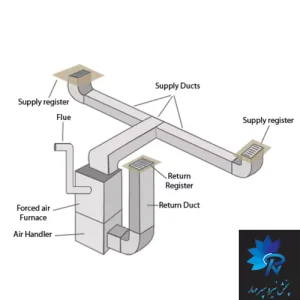

دو دریچه مجزا معمولاً برای تأمین هوای احتراق توصیه میشود: یک دریچه در ارتفاع پایین (نزدیک کف و تا حد امکان نزدیک به مشعل) برای ورود هوای سردتر و سنگینتر که برای احتراق مصرف میشود و یک دریچه در ارتفاع بالا (نزدیک سقف) برای خروج هوای گرم و کمک به تهویه و رقیقسازی گازها. طبق استاندارد NFPA 54، هر دو دریچه باید در فاصله ۱۲ اینچی (حدود ۳۰ سانتیمتر) از کف و سقف نصب شوند.

این آرایش دوتایی یک جریان هوای طبیعی و چرخشی (Convection) در فضا ایجاد میکند که به توزیع بهتر هوا و عملکرد ایمنتر سیستم کمک شایانی مینماید. مسیر ورودی هوا از دریچه تا دستگاه باید کاملاً باز و بدون هرگونه انسداد ناشی از اثاثیه، تجهیزات یا انبار کردن کالا باشد.

محاسبه سطح مفید (Free Area)

سطح مفید یا سطح خالص عبور هوا، مهمترین پارامتر در تعیین ابعاد دریچه است. این سطح، مساحت واقعی بازشوهایی است که هوا میتواند از آنها عبور کند. سطح ظاهری یا اسمی دریچه (Gross Area) که همان ابعاد طول در عرض قاب دریچه است، همواره بزرگتر از سطح مفید میباشد. تولیدکنندگان دریچه معمولاً ضریبی به نام “ضریب سطح مفید” (Free Area Coefficient) یا درصد سطح مفید را برای محصولات خود ارائه میدهند که این مقدار معمولاً بین ۵۰ تا ۷۵ درصد است.

برای محاسبه سطح مفید لازم، ابتدا دبی هوا (CFM) را به سرعت مجاز هوا (FPM) تقسیم میکنیم. سرعت مجاز هوا در ورودی دریچههای هوای تازه معمولاً حدود ۴۰۰ تا ۵۰۰ فوت بر دقیقه (FPM) در نظر گرفته میشود تا از ایجاد صدای نامطلوب و افت فشار زیاد جلوگیری شود. A_free (ft²) = Q (CFM) / V (FPM) سپس سطح ظاهری با تقسیم سطح مفید بر ضریب سطح مفید دریچه به دست میآید. A_gross (ft²) = A_free (ft²) / (Free Area Coefficient)

در جدول زیر مقایسهای ساده بین این دو مفهوم ارائه شده است:

| پارامتر | سطح ظاهری (Gross Area) | سطح مفید (Free Area) |

|---|---|---|

| تعریف | کل مساحت دریچه شامل قاب و پرهها (طول × عرض) | مجموع مساحت بازشوهای خالص برای عبور هوا |

| کاربرد | برای سفارش و نصب دریچه استفاده میشود | مبنای محاسبات هیدرولیکی و تعیین دبی هوا است |

| مقدار | همواره بزرگتر از سطح مفید است | درصدی از سطح ظاهری (معمولاً ۵۰-۷۵٪) |

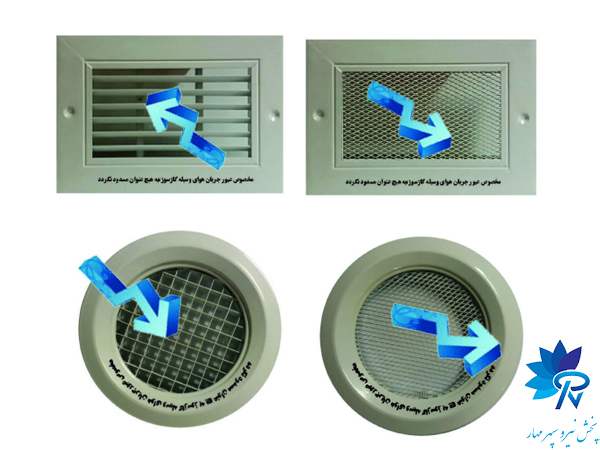

انواع دریچههای تأمین هوای تازه

انتخاب نوع دریچه تأمین هوا به عوامل مختلفی از جمله محل نصب، شرایط جوی، نیاز به کنترل جریان هوا و مسائل زیباییشناختی بستگی دارد. دریچهها از مواد مختلفی مانند آلومینیوم، فولاد گالوانیزه و PVC ساخته میشوند که هر کدام مزایا و معایب خاص خود را دارند. دریچههای آلومینیومی به دلیل مقاومت بالا در برابر خوردگی و وزن کم، برای نصب در دیوارهای خارجی بسیار محبوب هستند.

دریچههای گالوانیزه نیز استحکام بالایی دارند اما در محیطهای مرطوب مستعد زنگزدگی هستند. علاوه بر جنس، طراحی پرهها نیز در عملکرد دریچه تأثیرگذار است. پرههای ثابت (Fixed Louvers) سادهترین و متداولترین نوع هستند، اما دریچههای با دمپر قابل تنظیم (Adjustable Dampers) امکان کنترل دبی هوا را فراهم میکنند، هرچند استفاده از آنها برای هوای احتراق باید با احتیاط و طبق ضوابط انجام شود تا از بسته شدن کامل مسیر هوا جلوگیری گردد.

نکات اجرایی و ایمنی در نصب

نصب صحیح دریچه تأمین هوای تازه به اندازه محاسبات دقیق آن اهمیت دارد. یک نصب غیراصولی میتواند تمام تلاشهای طراحی را بیاثر کرده و سیستم را در معرض خطر قرار دهد. اولین نکته، جلوگیری از ورود آب باران، برف و جانوران به داخل ساختمان از طریق دریچه است.

استفاده از دریچههایی با طراحی مناسب (Louvers) که پرههای آنها به سمت پایین زاویه دارند و نصب توری محافظ در پشت آنها ضروری است. این توری باید دارای شبکههایی با اندازه مناسب باشد تا ضمن جلوگیری از ورود حشرات و گردوغبار درشت، کمترین مقاومت را در برابر جریان هوا ایجاد کند (معمولاً افت فشار توری در محاسبات سطح مفید لحاظ میشود).

نکته حیاتی دیگر، فاصله مجاز دریچه تأمین هوا از خروجی دودکشها و ونتهای فاضلاب است. دریچه هوای تازه نباید در محلی نصب شود که امکان مکش مجدد گازهای حاصل از احتراق یا بوهای نامطبوع به داخل ساختمان وجود داشته باشد. استانداردها فواصل حداقلی را برای این منظور تعیین کردهاند که باید به دقت رعایت شود. در نهایت، بازرسی و تمیزکاری دورهای دریچهها یک الزام است. تجمع گردوغبار، برگ درختان یا لانهسازی پرندگان میتواند به تدریج مسیر عبور هوا را مسدود کرده و سیستم را با کمبود اکسیژن مواجه سازد. این موضوع باید در برنامه نگهداری و تعمیرات دورهای موتورخانه یا ساختمان گنجانده شود.

خطاهای رایج در محاسبه و نصب دریچه هوای تازه

با وجود اهمیت موضوع، اشتباهات متعددی در فرآیند طراحی و اجرای سیستم تأمین هوای تازه رخ میدهد که میتواند منجر به عملکرد ناایمن تجهیزات گازسوز شود. یکی از شایعترین خطاها، استفاده از ظرفیت حرارتی خروجی (Output) به جای ظرفیت ورودی (Input) در محاسبات است که منجر به تخمین کمتر از واقعیت دبی هوای مورد نیاز میشود. خطای دیگر، نادیده گرفتن سطح مفید (Free Area) و انتخاب ابعاد دریچه صرفاً بر اساس سطح ظاهری آن است. این کار باعث میشود دریچهای که نصب میشود، توانایی عبور دبی هوای محاسبهشده را نداشته باشد.

نصب دریچه در مکانی نامناسب، مانند فضاهای بسته بدون ارتباط با هوای آزاد (مانند راهروها) یا در ارتفاعی که جریان طبیعی هوا به سمت مشعل را مختل کند، از دیگر اشتباهات رایج است. همچنین، مسدود کردن عمدی دریچهها در فصول سرد سال توسط ساکنان برای جلوگیری از ورود هوای سرد، یک اقدام بسیار خطرناک است که باید با آموزش و اطلاعرسانی از آن جلوگیری کرد.

مثال عملی: محاسبه هوای تازه برای موتورخانه یک ساختمان

برای درک بهتر فرآیند، یک مثال واقعی را بررسی میکنیم. فرض کنید موتورخانه یک ساختمان مسکونی ۵ طبقه دارای تجهیزات زیر است:

- دو دستگاه بویلر چدنی، هر یک با ظرفیت حرارتی ورودی ۴۵۰,۰۰۰ BTU/hr.

- یک دستگاه منبع آب گرم دوجداره با ظرفیت ورودی ۱۵۰,۰۰۰ BTU/hr. این موتورخانه در تراز منفی یک قرار گرفته و یک دیوار آن به فضای آزاد راه دارد.

- محاسبه مجموع ظرفیت حرارتی: Total Input = (2 × 450,000) + 150,000 = 900,000 + 150,000 = 1,050,000 BTU/hr

- محاسبه دبی هوای تازه مورد نیاز (CFM): Q_CFM = 1,050,000 / 1000 = 1050 CFM

- محاسبه سطح مفید لازم (Free Area): با فرض سرعت مجاز هوا برابر با 500 FPM: A_free (ft²) = 1050 CFM / 500 FPM = 2.1 ft² برای تأمین این سطح، از دو دریچه (یکی در بالا و یکی در پایین) استفاده میکنیم. بنابراین سطح مفید هر دریچه باید نصف این مقدار باشد: A_free_per_grille = 2.1 / 2 = 1.05 ft² تبدیل به سانتیمتر مربع: 1.05 ft² × 929 cm²/ft² ≈ 975 cm²

- محاسبه ابعاد ظاهری دریچه (Gross Area): فرض میکنیم از دریچههای آلومینیومی با ضریب سطح مفید ۶۵٪ (0.65) استفاده شود. A_gross_per_grille = 1.05 ft² / 0.65 ≈ 1.62 ft² با تبدیل این مساحت به ابعاد، میتوان یک دریچه با ابعاد ۱۶ اینچ در ۱۶ اینچ (حدود ۴۰ در ۴۰ سانتیمتر) انتخاب کرد که سطحی برابر با 1.77 ft² فراهم میکند و کمی بزرگتر از مقدار محاسبه شده است که ضریب اطمینان مناسبی را ایجاد میکند. بنابراین، دو دریچه به ابعاد ۴۰×۴۰ سانتیمتر، یکی در فاصله ۳۰ سانتیمتری از کف و دیگری در فاصله ۳۰ سانتیمتری از سقف، بر روی دیوار خارجی نصب خواهد شد.

جمعبندی و توصیههای نهایی

محاسبه و طراحی دقیق دریچه تأمین هوای تازه، یک جزء جداییناپذیر از طراحی ایمن و کارآمد سیستمهای گرمایشی گازسوز است. این فرآیند که بر پایه اصول علمی و استانداردهای مدون بنا شده، تضمین میکند که تجهیزات، اکسیژن کافی برای احتراق کامل را دریافت کرده و از تولید گازهای خطرناک و کاهش بازدهی جلوگیری شود. همانطور که تشریح شد، کلید موفقیت در این زمینه، درک صحیح مفاهیم پایه، پیروی از الزامات کدهای ساختمانی، محاسبه دقیق دبی هوا بر اساس ظرفیت ورودی تجهیزات و توجه به جزئیات اجرایی مانند انتخاب محل مناسب و محاسبه سطح مفید دریچه است.

در نهایت، با توجه به پیچیدگیهای فنی و مسئولیت سنگینی که بر عهده طراحان و مجریان تأسیسات قرار دارد، اکیداً توصیه میشود که این محاسبات توسط مهندسان مکانیک متخصص و با تجربه انجام گیرد. استفاده از نرمافزارهای مهندسی و مشاوره با کارشناسان میتواند به افزایش دقت و اطمینان در طراحی کمک کند. به یاد داشته باشیم که تأمین هوای احتراق، سرمایهگذاری بر روی ایمنی، سلامت و بهرهوری انرژی در ساختمان است و هرگونه سهلانگاری در این زمینه میتواند عواقب جبرانناپذیری به همراه داشته باشد.

پخش نیرو سپهر مهار | تولید کننده انواع دریچه و دمپر ساختمانی و صنعتی

پخش نیرو سپهر مهار | تولید کننده انواع دریچه و دمپر ساختمانی و صنعتی